Przemysł 4.0, często określany jako czwarta rewolucja przemysłowa, to dynamiczny i ewoluujący koncept, który przekształca sposób, w jaki produkujemy, zarządzamy i konsumujemy. Nie jest to jednorazowa technologia, lecz raczej zbiór powiązanych technologii i koncepcji, które wspólnie tworzą bardziej inteligentne, połączone i zautomatyzowane środowisko produkcyjne. W swojej istocie, Przemysł 4.0 polega na głębokiej integracji świata fizycznego z cyfrowym, umożliwiając bezprecedensowy poziom komunikacji, analizy danych i autonomii w procesach przemysłowych.

Kluczowym elementem tego paradygmatu jest cyfryzacja i połączenie wszystkich etapów łańcucha wartości, od projektowania i produkcji, po logistykę i obsługę klienta. Dane, które kiedyś były rozproszone lub niedostępne, teraz płyną swobodnie między maszynami, systemami i ludźmi, tworząc bogaty strumień informacji, który można wykorzystać do optymalizacji i innowacji. Ta transformacja nie ogranicza się tylko do fabryk; ma ona daleko idące konsekwencje dla całych gospodarek i społeczeństw, prowadząc do powstania tak zwanych inteligentnych fabryk i inteligentnych miast.

W przeciwieństwie do poprzednich rewolucji przemysłowych, które były napędzane przez parę, elektryczność i informatyzację, Przemysł 4.0 czerpie siłę z cyfrowej transformacji, która obejmuje przetwarzanie w chmurze, analizę danych na dużą skalę (Big Data), sztuczną inteligencję (AI), Internet Rzeczy (IoT) oraz zaawansowaną robotykę i automatyzację. Te technologie współpracują ze sobą, tworząc systemy, które są zdolne do samouczenia się, adaptacji i podejmowania decyzji w czasie rzeczywistym, co stanowi fundamentalną zmianę w stosunku do tradycyjnych, liniowych procesów produkcyjnych.

Zrozumienie Przemysłu 4.0 jako holistycznego podejścia, a nie tylko zestawu pojedynczych narzędzi, jest kluczowe dla jego skutecznego wdrożenia. Chodzi o stworzenie ekosystemu, w którym informacje są dostępne, zrozumiałe i użyteczne dla wszystkich zaangażowanych stron, co prowadzi do zwiększonej efektywności, elastyczności i konkurencyjności przedsiębiorstw na rynku globalnym.

Kluczowe technologie napędzające Przemysł 4.0 co to za innowacje

Przemysł 4.0 opiera się na synergii wielu zaawansowanych technologii, które razem tworzą fundamentalnie nowe możliwości produkcyjne. Bez tych innowacji, koncepcja inteligentnej fabryki pozostałaby jedynie marzeniem. Każda z tych technologii odgrywa kluczową rolę, a ich integracja jest tym, co naprawdę definiuje czwartą rewolucję przemysłową.

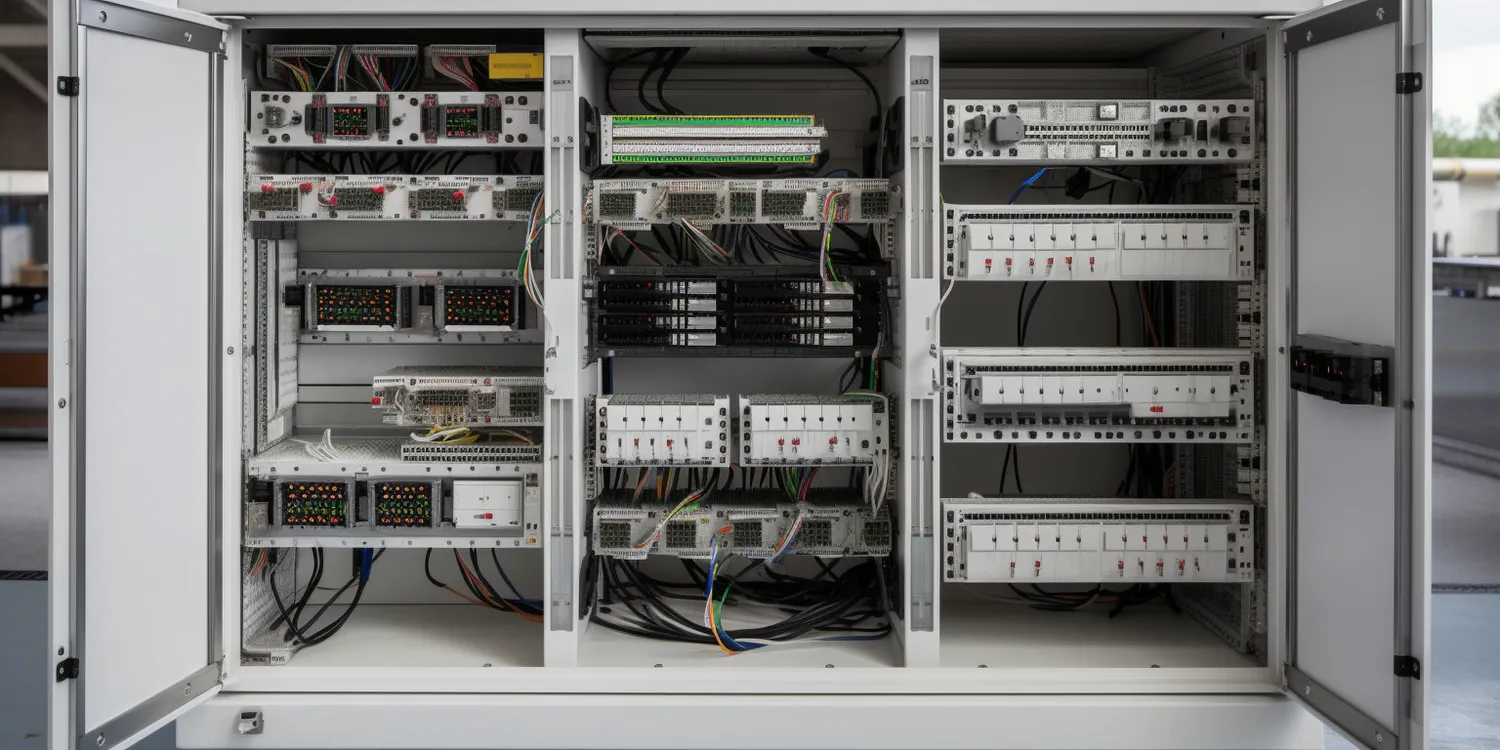

Internet Rzeczy (IoT) stanowi kręgosłup Przemysłu 4.0, umożliwiając fizycznym obiektom, od maszyn produkcyjnych po czujniki i narzędzia, komunikowanie się ze sobą i z systemami cyfrowymi. Czujniki IoT zbierają ogromne ilości danych w czasie rzeczywistym, takich jak temperatura, ciśnienie, wibracje czy lokalizacja, które następnie są przesyłane do analizy. To pozwala na monitorowanie procesów w sposób nigdy wcześniej nieosiągalny, wykrywanie anomalii i przewidywanie potencjalnych awarii, zanim one nastąpią.

Analiza danych na dużą skalę (Big Data) jest niezbędna do przetwarzania i interpretacji ogromnych wolumenów danych generowanych przez IoT. Algorytmy Big Data pozwalają na identyfikację wzorców, trendów i korelacji, które mogą być niewidoczne dla tradycyjnych metod analizy. Dzięki temu przedsiębiorstwa mogą podejmować bardziej świadome decyzje dotyczące optymalizacji produkcji, zarządzania zapasami, a nawet rozwoju nowych produktów.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) są kluczowe dla przekształcenia surowych danych w inteligentne działania. AI umożliwia maszynom i systemom podejmowanie decyzji autonomicznie, uczenie się na podstawie doświadczeń i adaptację do zmieniających się warunków. Przykłady obejmują systemy samouczące się maszyny, które optymalizują parametry produkcji, algorytmy prognozujące zapotrzebowanie na produkty, czy roboty współpracujące z ludźmi, które potrafią dostosować swoje działania w locie.

Chmura obliczeniowa (Cloud Computing) zapewnia elastyczną i skalowalną infrastrukturę potrzebną do przechowywania i przetwarzania danych generowanych przez Przemysł 4.0. Umożliwia łatwy dostęp do aplikacji i danych z dowolnego miejsca, ułatwiając współpracę między zespołami i partnerami biznesowymi. Ponadto, chmura obniża koszty infrastruktury IT, pozwalając firmom skupić się na innowacjach zamiast na zarządzaniu serwerami.

Zaawansowana robotyka i automatyzacja to kolejny filar. Roboty stają się coraz bardziej inteligentne, elastyczne i zdolne do pracy w bezpośrednim kontakcie z ludźmi (robotyka kolaboracyjna). Automatyzacja obejmuje nie tylko powtarzalne zadania fizyczne, ale również procesy decyzyjne i analizę danych, co znacząco zwiększa wydajność i redukuje błędy ludzkie.

Dodatkowo, warto wspomnieć o takich technologiach jak:

- Cyfrowe bliźniaki (Digital Twins): Wirtualne repliki fizycznych obiektów lub procesów, które pozwalają na symulacje, analizę i optymalizację w środowisku wirtualnym przed wdrożeniem w świecie rzeczywistym.

- Druk 3D (Additive Manufacturing): Umożliwia produkcję złożonych komponentów na żądanie, personalizację produktów i szybkie prototypowanie, co rewolucjonizuje tradycyjne metody produkcji.

- Cyberbezpieczeństwo: Wraz ze wzrostem połączeń i ilości danych, zapewnienie bezpieczeństwa systemów i informacji staje się priorytetem, aby chronić przed cyberatakami i zapewnić ciągłość działania.

Korzyści płynące z wdrożenia Przemysłu 4.0 co to za zalety

Przemysł 4.0 – co to?

Jedną z najbardziej oczywistych korzyści jest znaczące zwiększenie efektywności operacyjnej. Dzięki automatyzacji, predykcyjnemu utrzymaniu ruchu i optymalizacji procesów w czasie rzeczywistym, firmy mogą produkować więcej w krótszym czasie, przy mniejszym zużyciu zasobów. Monitorowanie w czasie rzeczywistym pozwala na natychmiastowe reagowanie na wszelkie odchylenia od normy, minimalizując przestoje i straty. Zbieranie i analiza danych pozwala również na identyfikację wąskich gardeł w procesie produkcyjnym i ich eliminację.

Elastyczność i personalizacja produkcji to kolejne kluczowe zalety. Inteligentne fabryki są w stanie szybko dostosować się do zmieniającego się popytu rynkowego i indywidualnych potrzeb klientów. Możliwość łatwej rekonfiguracji linii produkcyjnych i wykorzystanie druku 3D pozwala na tworzenie spersonalizowanych produktów w sposób ekonomicznie uzasadniony, co jest coraz ważniejsze w erze indywidualizmu konsumentów. Masowa personalizacja staje się realną możliwością.

Zwiększona jakość produktów jest konsekwencją precyzji, jaką oferują nowoczesne technologie. Automatyzacja i ciągłe monitorowanie parametrów produkcji minimalizują ryzyko błędów ludzkich i zapewniają powtarzalność procesów. Cyfrowe bliźniaki pozwalają na testowanie i optymalizację produktów w wirtualnym środowisku, zanim trafią do produkcji masowej, co przekłada się na wyższą jakość i niezawodność.

Optymalizacja łańcucha dostaw to kolejny istotny aspekt. Integracja systemów zarządzania produkcją z systemami logistycznymi i dostawcami umożliwia lepsze planowanie, zarządzanie zapasami i szybsze reagowanie na zakłócenia. Przejrzystość danych w całym łańcuchu dostaw pozwala na lepsze prognozowanie, redukcję kosztów transportu i zapasów, a także na zapewnienie terminowości dostaw.

Przemysł 4.0 otwiera również drzwi do nowych modeli biznesowych i źródeł przychodów. Firmy mogą oferować usługi oparte na danych, takie jak monitorowanie wydajności maszyn u klienta, czy usługi predykcyjnego utrzymania ruchu. Ponadto, możliwość szybkiego wprowadzania innowacji i dostosowywania się do potrzeb rynku pozwala na tworzenie przewagi konkurencyjnej i zdobywanie nowych segmentów rynku.

Nie można zapomnieć o korzyściach dla pracowników. Chociaż automatyzacja może budzić obawy o miejsca pracy, Przemysł 4.0 tworzy również nowe, bardziej wymagające i interesujące stanowiska pracy, które wymagają umiejętności cyfrowych i analitycznych. Pracownicy mogą skupić się na zadaniach o wyższej wartości dodanej, podczas gdy maszyny wykonują prace monotonne i niebezpieczne.

Wyzwania związane z wdrażaniem Przemysłu 4.0 co to za przeszkody

Mimo licznych korzyści, przejście na model Przemysłu 4.0 nie jest pozbawione wyzwań. Przedsiębiorstwa, które decydują się na tę transformację, muszą być świadome potencjalnych przeszkód i przygotować strategie ich przezwyciężenia. Wdrożenie nowych technologii i zmian organizacyjnych wymaga starannego planowania i znaczących inwestycji.

Jednym z największych wyzwań jest wysoki koszt inwestycji początkowych. Zakup nowoczesnych maszyn, oprogramowania, infrastruktury sieciowej oraz wdrożenie systemów IoT i AI może generować znaczące wydatki. Dla wielu małych i średnich przedsiębiorstw (MŚP) może to stanowić barierę nie do pokonania, szczególnie jeśli nie mają dostępu do odpowiedniego finansowania lub programów wsparcia.

Brak odpowiednio wykwalifikowanej kadry pracowniczej jest kolejnym poważnym problemem. Przemysł 4.0 wymaga pracowników posiadających umiejętności w zakresie analizy danych, programowania, obsługi zaawansowanych systemów automatyki i robotyki, a także cyberbezpieczeństwa. Systemy edukacji i szkoleń często nie nadążają za tempem rozwoju technologii, co prowadzi do luki kompetencyjnej na rynku pracy.

Integracja istniejących systemów z nowymi technologiami stanowi techniczne wyzwanie. Wiele zakładów produkcyjnych posiada starsze, przestarzałe systemy, które nie są łatwe do zintegrowania z nowoczesnymi platformami cyfrowymi. Zapewnienie interoperacyjności między różnymi systemami i urządzeniami, często od różnych dostawców, może być skomplikowane i czasochłonne.

Bezpieczeństwo danych i cyberbezpieczeństwo to kluczowe kwestie. Wraz ze wzrostem liczby połączonych urządzeń i przepływu danych, rośnie również ryzyko cyberataków, kradzieży danych i sabotażu. Zapewnienie odpowiedniego poziomu ochrony przed zagrożeniami cyfrowymi wymaga ciągłych inwestycji w technologie i procedury bezpieczeństwa, a także szkoleń dla pracowników.

Opór przed zmianami w organizacji i kulturze pracy może być również znaczącą przeszkodą. Wdrożenie Przemysłu 4.0 wymaga nie tylko zmian technologicznych, ale także zmian w sposobie myślenia, procesach decyzyjnych i strukturach organizacyjnych. Pracownicy i kadra zarządzająca mogą obawiać się utraty pracy, braku kontroli lub konieczności nauki nowych, trudnych umiejętności, co może prowadzić do wewnętrznego oporu.

Kwestie regulacyjne i standardów to kolejne obszary wymagające uwagi. Brak jednolitych standardów w zakresie komunikacji między urządzeniami, formatów danych czy protokołów bezpieczeństwa może utrudniać interoperacyjność i tworzenie otwartych ekosystemów. Konieczne jest również dostosowanie przepisów prawnych do nowych realiów technologicznych, na przykład w zakresie odpowiedzialności za działania autonomicznych systemów.

Warto również zwrócić uwagę na:

- Zarządzanie zmianą: Skuteczne zarządzanie procesem transformacji, włączając w to komunikację z pracownikami, szkolenia i budowanie zaangażowania.

- Dostęp do technologii: Zapewnienie równego dostępu do nowoczesnych technologii dla wszystkich przedsiębiorstw, niezależnie od ich wielkości czy lokalizacji.

- Skalowalność rozwiązań: Możliwość łatwego skalowania wdrożonych rozwiązań wraz ze wzrostem potrzeb firmy.

Przyszłość Przemysłu 4.0 co to za dalszy rozwój

Przemysł 4.0 nie jest statyczną koncepcją; jest to dynamiczny proces, który stale się rozwija i ewoluuje, kształtując przyszłość produkcji i gospodarki. Dalszy rozwój tego paradygmatu będzie napędzany przez postęp w istniejących technologiach oraz pojawianie się nowych innowacji, które jeszcze bardziej zatarą granice między światem fizycznym a cyfrowym.

Jednym z kluczowych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji i uczenia maszynowego. Systemy staną się jeszcze bardziej autonomiczne, zdolne do podejmowania złożonych decyzji, optymalizacji procesów w sposób proaktywny i adaptacji do nieprzewidzianych zdarzeń z jeszcze większą precyzją. Możemy spodziewać się rozwoju systemów AI, które będą zdolne do samodzielnego projektowania, inżynierii i zarządzania całym cyklem życia produktu.

Rozwój Internetu Rzeczy będzie kontynuowany, prowadząc do jeszcze większej liczby połączonych urządzeń i powstania bardziej rozbudowanych sieci czujników i aktuatorów. Przemysł 5.0, często postrzegany jako naturalne rozwinięcie Przemysłu 4.0, kładzie większy nacisk na współpracę człowieka z maszyną, personalizację i zrównoważony rozwój. W tym modelu człowiek odzyskuje centralną rolę, wykorzystując technologię do wzmocnienia swoich możliwości, zamiast być przez nią zastępowanym.

Chmura obliczeniowa będzie nadal odgrywać kluczową rolę, stając się jeszcze bardziej rozproszona i wyspecjalizowana (np. poprzez tzw. Edge Computing, czyli przetwarzanie danych bliżej ich źródła). Pozwoli to na jeszcze szybsze reagowanie i analizę danych w czasie rzeczywistym, co jest kluczowe dla aplikacji krytycznych pod względem czasu.

Druk 3D i produkcja addytywna będą nadal rewolucjonizować sposób wytwarzania produktów. Możemy oczekiwać rozwoju technologii druku 3D, która pozwoli na tworzenie jeszcze bardziej złożonych struktur, wykorzystanie nowych materiałów i produkcję na masową skalę, co otworzy nowe możliwości w medycynie, lotnictwie i wielu innych branżach.

Cyberbezpieczeństwo stanie się jeszcze ważniejsze. Wraz z rosnącą liczbą połączonych urządzeń i przepływem danych, potrzeba ochrony przed cyberzagrożeniami będzie narastać. Rozwój zaawansowanych rozwiązań w zakresie bezpieczeństwa, w tym wykorzystanie AI do wykrywania i zapobiegania atakom, będzie kluczowy dla utrzymania zaufania i ciągłości działania systemów.

Kwestie zrównoważonego rozwoju i gospodarki obiegu zamkniętego będą coraz silniej integrowane z koncepcją Przemysłu 4.0. Inteligentne fabryki będą projektowane tak, aby minimalizować zużycie energii i zasobów, optymalizować procesy recyklingu i redukować odpady. Dane i analiza pomogą w tworzeniu bardziej efektywnych i ekologicznych łańcuchów dostaw.

Wreszcie, Przemysł 4.0 będzie nadal prowadził do powstawania nowych modeli biznesowych i innowacyjnych rozwiązań, które jeszcze dziś trudno sobie wyobrazić. Firmy będą musiały być elastyczne i gotowe do ciągłego uczenia się i adaptacji, aby sprostać wyzwaniom i wykorzystać możliwości, jakie niesie ze sobą przyszłość zdominowana przez cyfrowe technologie.

„`