Fabryki przyszłości, znane również jako przemysł 4.0, to koncepcja rewolucjonizująca sposób, w jaki produkujemy dobra. Nie jest to już tylko wizja odległej przyszłości, ale rzeczywistość, która stopniowo wdrażana jest w zakładach produkcyjnych na całym świecie, w tym w Polsce. Kluczowym elementem tej transformacji jest integracja nowoczesnych technologii cyfrowych z tradycyjnymi procesami produkcyjnymi. Chodzi o stworzenie inteligentnych, autonomicznych i elastycznych systemów, które potrafią komunikować się ze sobą, analizować dane w czasie rzeczywistym i podejmować decyzje.

Co to oznacza w praktyce? Wyobraźmy sobie halę produkcyjną, w której maszyny nie tylko wykonują swoje zadania, ale także monitorują swój stan, przewidują potencjalne awarie i automatycznie zamawiają potrzebne części zamienne. Robotyzacja i automatyzacja procesów osiągają nowy poziom, a pracownicy odgrywają rolę nadzorczą, zarządzającą i kreatywną, zamiast wykonywać monotonne, powtarzalne czynności. Kluczowe jest tu również wykorzystanie Internetu Rzeczy (IoT), który umożliwia zbieranie ogromnych ilości danych z każdego etapu produkcji. Te dane są następnie przetwarzane przez zaawansowane algorytmy sztucznej inteligencji (AI) i uczenia maszynowego, co pozwala na optymalizację procesów, poprawę jakości produktów i skrócenie czasu produkcji.

Polski przemysł stoi przed ogromną szansą skorzystania z tej transformacji. Wdrożenie rozwiązań przemysłu 4.0 może znacząco zwiększyć naszą konkurencyjność na rynkach globalnych, przyciągnąć nowe inwestycje i stworzyć miejsca pracy o wyższym stopniu zaawansowania technologicznego. Jest to proces wymagający inwestycji, ale korzyści w postaci zwiększonej efektywności, redukcji kosztów operacyjnych i poprawy jakości są nieocenione. Zrozumienie istoty fabryk przyszłości jest pierwszym krokiem do skutecznego przygotowania się na tę rewolucję.

Jakie technologie napędzają rozwój fabryk przyszłości w nowoczesnym przemyśle

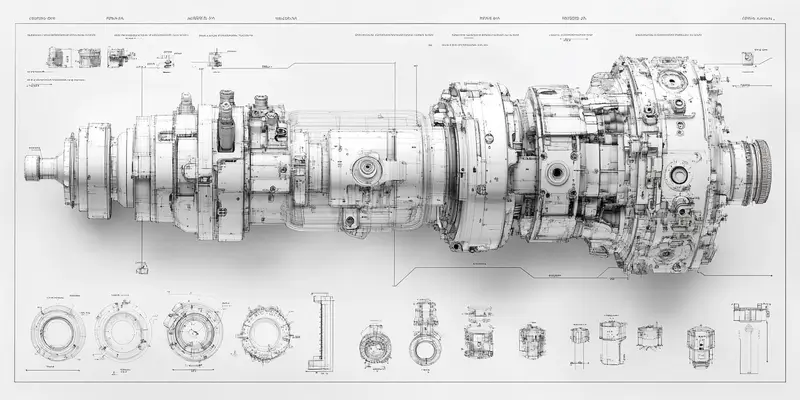

Sukces fabryk przyszłości opiera się na synergii wielu zaawansowanych technologii, które wspólnie tworzą inteligentny ekosystem produkcyjny. Jedną z fundamentalnych technologii jest Internet Rzeczy (IoT), który umożliwia połączenie ze sobą maszyn, urządzeń, czujników i systemów informatycznych. Dzięki IoT, każdy element linii produkcyjnej może zbierać i wymieniać dane, tworząc cyfrowy bliźniak całego procesu. Dane te są następnie analizowane w czasie rzeczywistym, co pozwala na bieżące monitorowanie wydajności, identyfikację wąskich gardeł i szybkie reagowanie na wszelkie odchylenia od normy.

Kolejnym kluczowym elementem jest sztuczna inteligencja (AI) i uczenie maszynowe (ML). Algorytmy AI analizują ogromne zbiory danych generowane przez IoT, ucząc się na podstawie historycznych wzorców i przewidując przyszłe zdarzenia. To pozwala na optymalizację procesów produkcyjnych, prognozowanie potrzeb konserwacyjnych, a nawet autonomiczne podejmowanie decyzji przez maszyny. Robotyka i automatyzacja to kolejne filary fabryk przyszłości. Nowoczesne roboty są coraz bardziej elastyczne, wszechstronne i zdolne do współpracy z ludźmi (coboty), przejmując najbardziej powtarzalne, niebezpieczne lub precyzyjne zadania.

Drukowanie 3D, czyli produkcja addytywna, otwiera nowe możliwości w zakresie tworzenia złożonych geometrii, prototypowania i produkcji na żądanie. Pozwala to na personalizację produktów i szybkie wprowadzanie innowacji. Big Data, czyli analiza ogromnych zbiorów danych, dostarcza kluczowych informacji do podejmowania świadomych decyzji biznesowych i operacyjnych. Wreszcie, technologie chmurowe (cloud computing) zapewniają skalowalną i elastyczną infrastrukturę do przechowywania i przetwarzania danych, a także do uruchamiania zaawansowanych aplikacji analitycznych.

Wdrażanie inteligentnych rozwiązań dla efektywności fabryk przyszłości

Wdrażanie inteligentnych rozwiązań w fabrykach przyszłości to złożony proces, który wymaga strategicznego podejścia i świadomości potencjalnych wyzwań. Pierwszym krokiem jest szczegółowa analiza obecnych procesów produkcyjnych i identyfikacja obszarów, w których automatyzacja i cyfryzacja mogą przynieść największe korzyści. Nie chodzi o bezrefleksyjne wprowadzanie każdej dostępnej technologii, ale o celowane inwestycje, które odpowiadają na konkretne potrzeby firmy. Ważne jest również przygotowanie infrastruktury – od sieci komunikacyjnych po systemy zarządzania danymi – aby umożliwić płynną integrację nowych rozwiązań.

Kluczowym aspektem jest również rozwój kompetencji pracowników. Pracownicy muszą być przeszkoleni w obsłudze nowych technologii, ale także nauczyć się pracy w nowym, bardziej zautomatyzowanym środowisku. To oznacza rozwijanie umiejętności związanych z analizą danych, programowaniem, konserwacją zaawansowanych maszyn i współpracą z systemami AI. Kultura organizacyjna musi ewoluować w kierunku otwartości na zmiany, innowacje i ciągłego uczenia się.

Wdrożenie inteligentnych rozwiązań często wiąże się z integracją różnych systemów – od systemów zarządzania produkcją (MES) i planowania zasobów przedsiębiorstwa (ERP) po platformy IoT i narzędzia analityczne. Kluczowe jest zapewnienie interoperacyjności tych systemów, aby dane mogły swobodnie przepływać i być wykorzystywane w sposób efektywny. Nie można zapominać o bezpieczeństwie danych i systemów. Wraz ze wzrostem liczby podłączonych urządzeń i ilości przetwarzanych danych, wzrasta również ryzyko cyberataków. Dlatego inwestycja w solidne mechanizmy ochrony cybernetycznej jest absolutnie niezbędna.

Korzyści dla przedsiębiorców z transformacji w kierunku fabryk przyszłości

Transformacja w kierunku fabryk przyszłości przynosi przedsiębiorstwom szereg wymiernych korzyści, które przekładają się na zwiększoną konkurencyjność i rentowność. Jedną z najważniejszych jest znacząca poprawa efektywności operacyjnej. Automatyzacja procesów, optymalizacja harmonogramów produkcji i redukcja przestojów dzięki predykcyjnemu utrzymaniu ruchu prowadzą do szybszej produkcji i lepszego wykorzystania zasobów. Dane zbierane w czasie rzeczywistym pozwalają na szybkie reagowanie na wszelkie nieprawidłowości, minimalizując straty i zwiększając przepustowość.

Kolejną kluczową korzyścią jest poprawa jakości produktów. Precyzja maszyn, monitoring parametrów procesu w każdym jego etapie oraz analiza danych pozwalają na wyeliminowanie błędów ludzkich i zapewnienie stałego, wysokiego poziomu jakości. Personalizacja produktów i możliwość produkcji na małą skalę stają się łatwiejsze do zrealizowania, co odpowiada na rosnące oczekiwania klientów. Redukcja kosztów jest również istotnym elementem. Optymalizacja zużycia energii, materiałów i zasobów ludzkich, a także minimalizacja odpadów i kosztów związanych z wadliwymi produktami, znacząco wpływają na obniżenie kosztów operacyjnych.

Zwiększona elastyczność produkcji to kolejna zaleta. Fabryki przyszłości są w stanie szybko dostosować się do zmieniającego się popytu, wprowadzać modyfikacje w produktach i płynnie przechodzić między różnymi seriami produkcyjnymi. To pozwala na szybsze reagowanie na potrzeby rynku i zdobywanie przewagi nad konkurencją. Wreszcie, wdrożenie nowoczesnych technologii zwiększa atrakcyjność firmy jako pracodawcy, przyciągając wykwalifikowanych specjalistów i budując pozytywny wizerunek innowacyjnego przedsiębiorstwa.

Wyzwania i przeszkody na drodze do wdrażania fabryk przyszłości

Mimo licznych korzyści, droga do wdrożenia fabryk przyszłości nie jest pozbawiona wyzwań i przeszkód, które wymagają starannego planowania i odpowiedniego zarządzania. Jednym z największych wyzwań są wysokie koszty początkowe związane z inwestycjami w nowe technologie. Zakup zaawansowanych maszyn, oprogramowania, systemów IoT oraz infrastruktury sieciowej może generować znaczące obciążenie finansowe, zwłaszcza dla mniejszych i średnich przedsiębiorstw. Konieczne jest znalezienie odpowiednich modeli finansowania i opracowanie strategii inwestycyjnej, która uwzględnia zwrot z inwestycji.

Kolejnym istotnym problemem jest brak wykwalifikowanej kadry pracowniczej. Nowoczesne technologie wymagają specyficznych umiejętności, a rynek pracy często nie nadąża z ich dostarczaniem. Konieczne jest inwestowanie w szkolenia, rozwój kompetencji pracowników oraz współpraca z uczelniami i instytucjami badawczymi w celu kształcenia przyszłych specjalistów. Zmiana kultury organizacyjnej i opór pracowników przed nowymi technologiami również mogą stanowić barierę. Pracownicy mogą obawiać się utraty pracy lub nie czuć się pewnie w nowym, zautomatyzowanym środowisku, dlatego kluczowe są odpowiednia komunikacja i zaangażowanie zespołu.

Integracja istniejących systemów z nowymi technologiami bywa skomplikowana. Często przedsiębiorstwa dysponują przestarzałymi systemami, które nie są kompatybilne z nowoczesnymi rozwiązaniami, co wymaga znaczących prac integracyjnych lub wymiany części infrastruktury. Kwestia bezpieczeństwa danych i cyberochrony jest kolejnym wyzwaniem. Wraz z rosnącą liczbą podłączonych urządzeń, wzrasta również ryzyko cyberataków, które mogą sparaliżować produkcję i narazić firmę na poważne straty. Niezbędne jest wdrożenie kompleksowych strategii ochrony.

Przyszłość produkcji w Polsce jak rozwijać fabryki przyszłości dla globalnej konkurencyjności

Rozwój fabryk przyszłości w Polsce jest kluczowy dla utrzymania i zwiększenia naszej globalnej konkurencyjności. Aby sprostać temu wyzwaniu, niezbędne jest stworzenie ekosystemu wspierającego transformację cyfrową polskiego przemysłu. Rząd powinien odgrywać aktywną rolę poprzez tworzenie zachęt finansowych, programów dotacyjnych i ulg podatkowych dla firm inwestujących w nowoczesne technologie. Ważne jest również wsparcie dla badań i rozwoju oraz promowanie innowacyjności.

Konieczne jest również inwestowanie w edukację i rozwój kompetencji, aby zapewnić dostępność wykwalifikowanej kadry pracowniczej. Programy edukacyjne powinny być dostosowane do potrzeb przemysłu 4.0, a współpraca między uczelniami a przedsiębiorstwami powinna być zacieśniona. Inicjatywy mające na celu podnoszenie świadomości na temat korzyści płynących z wdrażania inteligentnych rozwiązań, zwłaszcza wśród małych i średnich przedsiębiorstw, są niezwykle ważne. Organizacja konferencji, warsztatów i kampanii informacyjnych może pomóc w przełamywaniu barier i zachęcaniu do transformacji.

Wspieranie rozwoju polskiego sektora technologicznego, w tym firm dostarczających rozwiązania dla przemysłu 4.0, również przyczyni się do wzrostu konkurencyjności. Tworzenie klastrów technologicznych i centrów innowacji może ułatwić wymianę wiedzy i doświadczeń między firmami. Kluczowe jest również budowanie silnych partnerstw między sektorem prywatnym, publicznym i naukowym. Tylko poprzez skoordynowane działania możemy skutecznie rozwijać fabryki przyszłości, budując polski przemysł na miarę XXI wieku i umacniając naszą pozycję na globalnej arenie.